Vorgeschichte

Glücksfund im Elsass

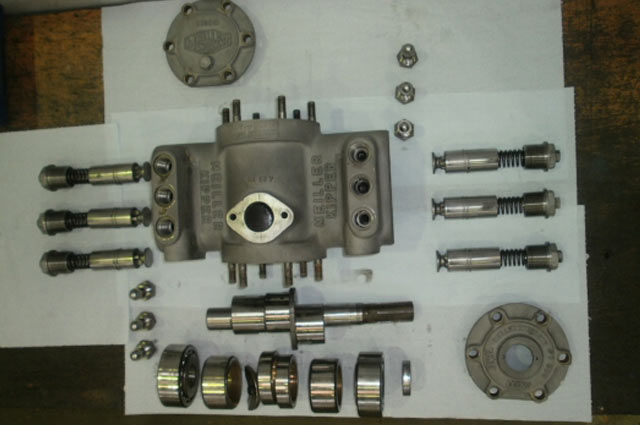

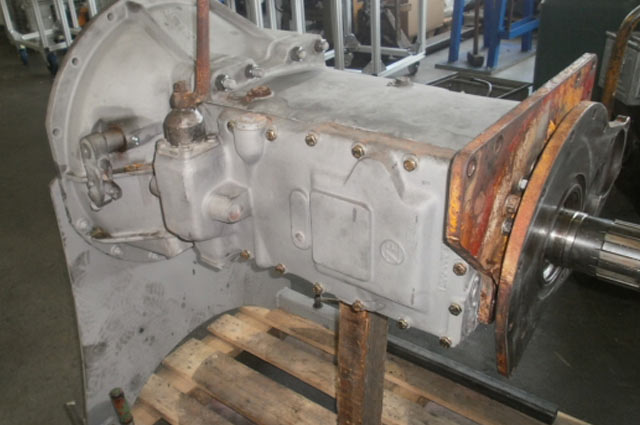

MEILLER Kipper sind robust. So auch das Schmuckstück, das Jacky Below, Geschäftsführer von MEILLER Lipsheim, im September 2007 im Elsass zum Kauf angeboten wurde: ein KAELBLE KDV 22 E 8 aus dem Jahr 1963 mit einem Muldenkipper der Firma F. X. MEILLER. Von diesem Fahrgestell wurden insgesamt nur ca. 50 Einheiten gebaut. Bei etwa der Hälfte wurden MEILLER Muldenkipper aufgebaut, aus den Übrigen wurden Zugmaschinen oder Sonderfahrzeuge. Nur einige Wenige überlebten. Der größte Teil wurde nach der aktiven Einsatzzeit verschrottet oder zur Teilebeschaffung geplündert.

Zuvor stand unser Fahrzeug ebenfalls bei einem oldtimerbegeisterten Kieswerk–Eigentümer im Elsass. Dieser hatte den LKW in schlechtem Zustand von KAELBLE in Backnang gekauft. Die Firma KAELBLE stellte u. a. auch Radlader her, worüber der Kontakt zum Elsässer Kieswerk entstand. KAELBLE selbst wollte die Restauration des alten Muldenkippers in Angriff nehmen, nachdem es einen von zwei ähnlichen Muldenkippern aus einem Steinbruch in der Schwäbischen Alb erhalten hatte. Doch leider kam die Unternehmensschließung deren Projekt zuvor.

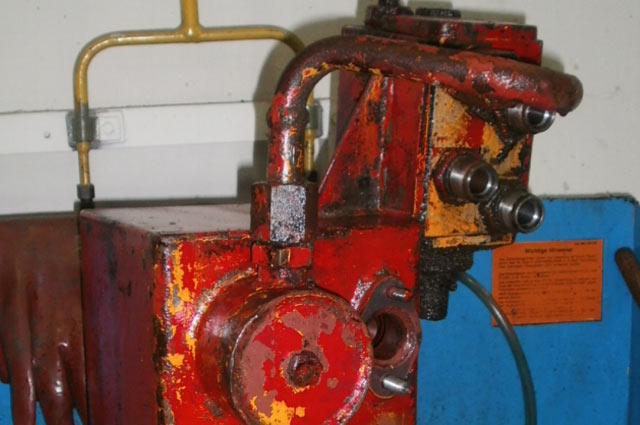

Auch damals war schon klar, dass es etwas mehr Aufwand bedarf als ein wenig frische Farbe. Schließlich war der Muldenkipper schon bei seinem letzten Eigentümer im schwäbischen Steinbruch in recht schlechtem Zustand. Sein Schwesterfahrzeug war deutlich besser erhalten und läuft auch heute noch – natürlich als Oldtimer und nicht mehr im täglichen Betrieb.

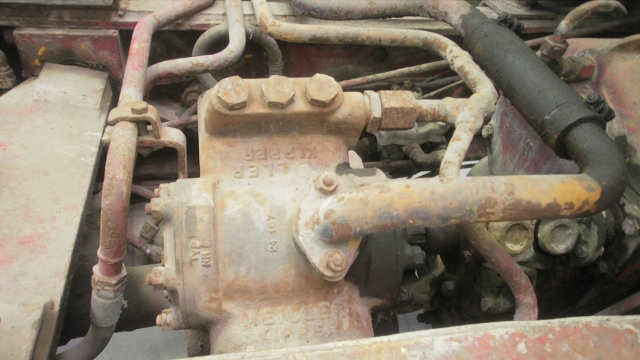

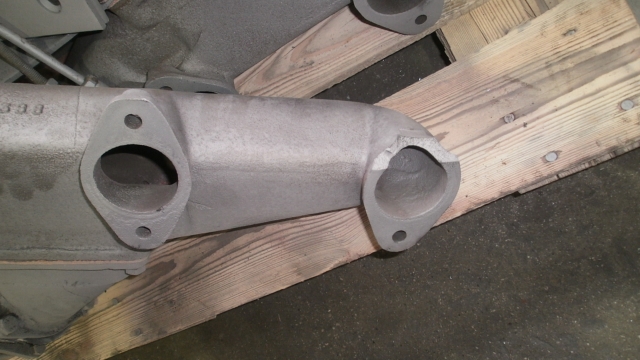

So kam am 20.03.2012 bei strahlendem Sonnenschein der KAELBLE Muldenkipper in einem traurigen Zustand ins MEILLER Stammwerk nach München. 17 Tonnen Alteisen – nicht fahrbereit. Frisch abgeladen schleppte man das Fahrzeug zunächst in eine leer stehende Halle. Um die Restauration des Fahrzeuges außerhalb und neben dem eigentlichen Kerngeschäft durchführen zu können, benötigte man ein Konzept.